Temo que un milímetro equivocado pueda detener un trabajo. He vivido ese dolor. Quiero pruebas primero. Así es como me aseguro de la precisión antes de comprar.

Verifico la precisión antes de cualquier pedido con un paquete claro: planos 2D con todas las dimensiones críticas y tolerancias, un informe del primer artículo basado en CMM (Máquina de Medición por Coordenadas), inspección opcional por un tercero, y una medición por video en vivo. También puedo aprobar una muestra física, para que el ajuste quede probado en mi máquina.

Aquí está mi simple promesa. Hago que los datos sean visibles. Muestro el método. Le permito medir conmigo. Luego bloqueo la especificación. Para que pueda ordenar con confianza.

¿Puede proporcionar planos técnicos detallados con todas las dimensiones críticas?

Me preocupa que la falta de una dimensión crítica pueda causar un no-ajuste. Quiero planos que muestren todo. También quiero las tolerancias que importan.

Sí. Proporciono planos completamente detallados y CAD nativo. Cada dimensión crítica para el ajuste está marcada con tolerancias claras y GD&T (Dimensionamiento y Tolerancia Geométrica). Comparto una lista de verificación de dimensiones críticas, e incluyo nuestros resultados del primer artículo para que coincidan con cada especificación.

Lo que obtiene antes de comprometerse

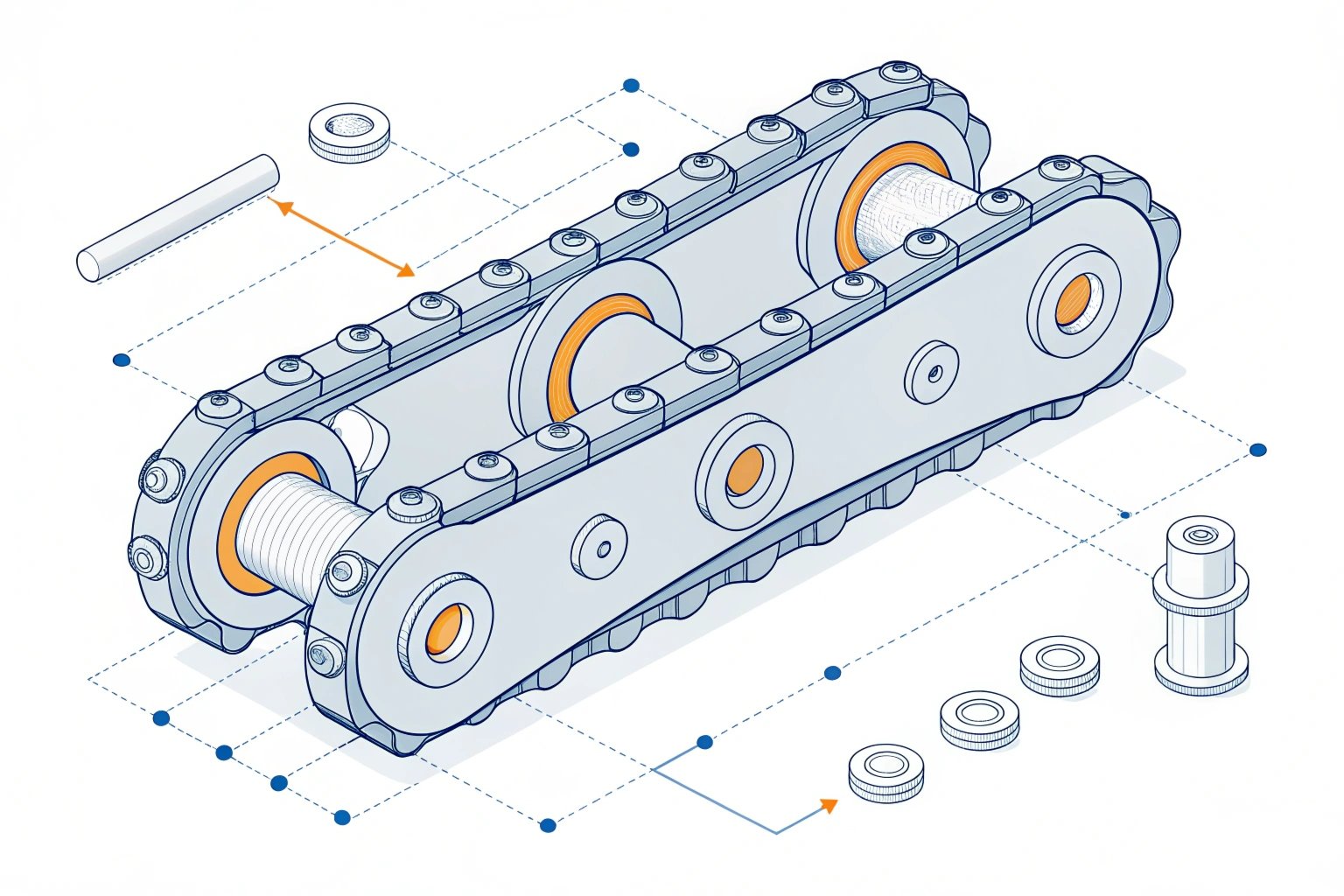

Obtiene un conjunto completo de planos con cada característica de interfaz marcada. Incluyo vistas de planos para diámetros internos (mandrinados), diámetros externos (ODs), caras, paso (pitch), y patrones de pernos (atornillado). También incluyo un modelo 3D STEP 1 si desea verificar la forma y el espacio libre en su CAD. Enlisto cada punto crítico para el ajuste (CTF). Los ejemplos son el paso de la cadena (pitch del eslabón), el diámetro exterior del casquillo (bushing OD), el diámetro exterior del bulón (pin OD), el diámetro de paso de la rueda dentada (sprocket pitch diameter), el diámetro exterior de la rueda guía (idler OD), los asientos del eje del rodillo (roller shaft seats), y las posiciones de los agujeros de los pernos. Indico cada elemento CTF en el plano y en una lista de verificación separada.

También alineo nuestro plano con la referencia OEM 2 de su marca. Confirmo el código de pieza, la revisión y los modelos de máquina. Agrego notas para el tratamiento térmico 3, el acabado superficial y el espesor del recubrimiento, porque estos pueden variar las dimensiones si no los controlamos. Mapeo el plan de control al plano. Así, cada punto CTF tiene una herramienta, un método, una frecuencia y una regla de aceptación.

Contenido del plano y GD&T

Utilizo GD&T clara solo donde agrega valor 4. Aplico posición en círculos de pernos, desviación circular (runout) en diámetros externos grandes (ruedas guía, ruedas dentadas), paralelismo en caras de asiento de rodillos y perpendicularidad en caras de brida (flange). Para el paso, utilizo la tolerancia de paso acumulativa a través de un número determinado de eslabones, además de una galga de verificación dedicada. Pongo tolerancias generales en características no críticas utilizando ISO 2768 (mK) 5 a menos que me indique un estándar diferente. Indico el esquema de referencia (datum scheme) con una pila grande y legible para que pueda seguir la configuración.

Muestra y verificación por un tercero

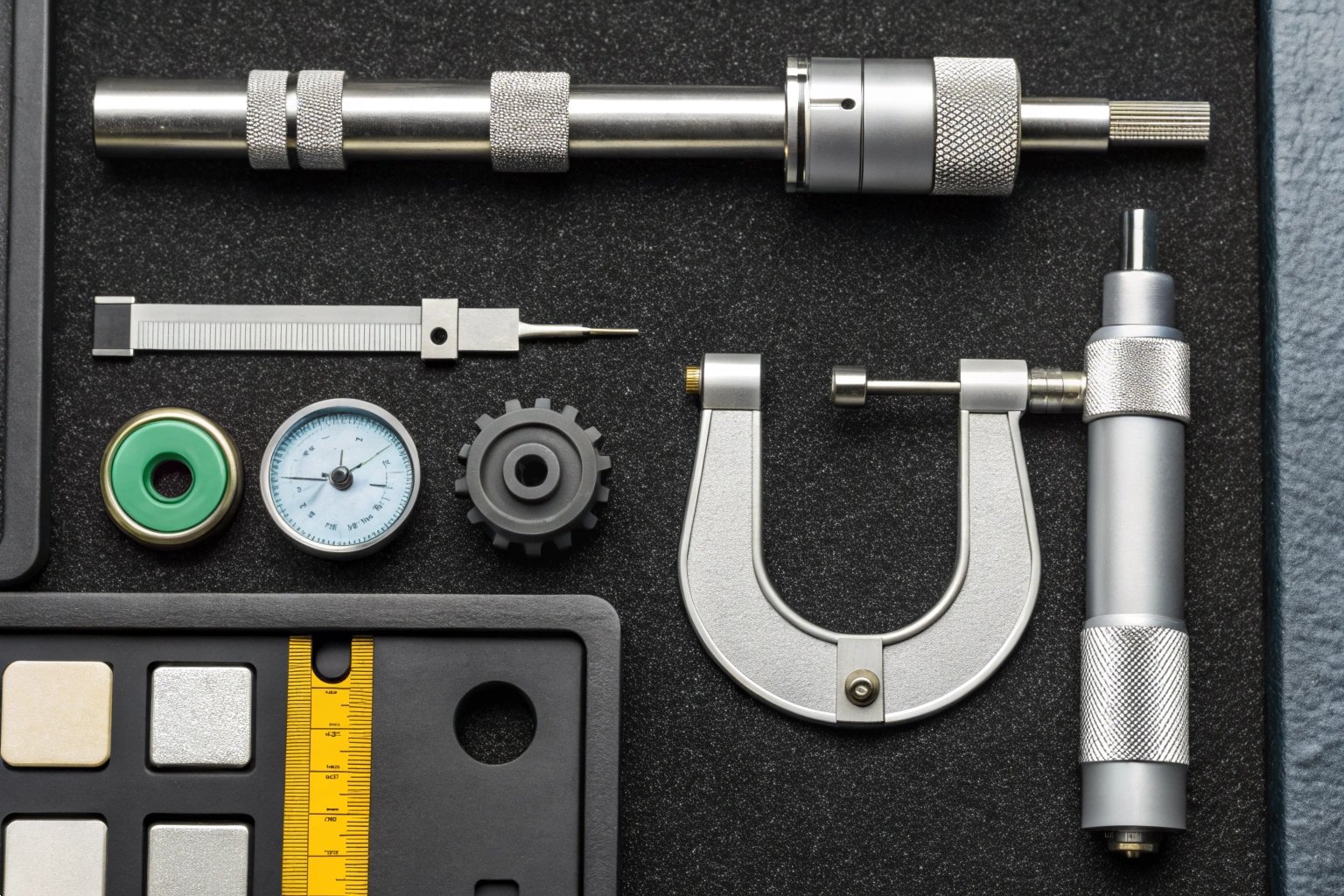

Si desea verificar usted mismo, puedo enviar una muestra de preproducción. Puede medir con calibradores (vernier), micrómetros, galgas de interiores (bore gauges) o un medidor de altura. Mida el diámetro exterior del casquillo, el paso del eslabón, el diámetro exterior de la rueda guía y las posiciones de los agujeros. Si el envío es lento o costoso, puedo realizar una sesión de video en vivo. Coloco la pieza en la CMM o en el comparador óptico. Usted observa la sonda golpear los puntos y ve las lecturas en la pantalla. Puede pedir que se vuelva a medir cualquier punto. Si desea una certeza adicional, puedo reservar SGS, BV o TUV 6 para que emitan un informe dimensional independiente que enumere los resultados nominales, de tolerancia y reales para cada elemento CTF.

A continuación se muestra el paquete exacto que entrego para la verificación previa al pedido.

| Artículo | Formato | Contenido | Cuándo se entrega |

|---|---|---|---|

| Planos 2D (con control de revisión) | PDF + DWG | Todas las dimensiones, etiquetas CTF, GD&T, materiales, tratamiento térmico, acabado | Antes de la muestra o FAI |

| Modelo 3D | STEP/IGES | Geometría completa para verificaciones de ajuste digital | Antes de la muestra o FAI |

| Lista de verificación de dimensiones críticas | XLSX | Lista de CTF con nominal, tolerancia, galga, método | Antes de la muestra o FAI |

¿Qué herramientas de control de calidad (por ejemplo, CMM) utiliza para verificar las dimensiones?

He visto talleres que dependen solo de los calibradores. Eso no es suficiente. Quiero la herramienta adecuada para cada característica. También quiero prueba de precisión.

Utilizo una CMM para ajustes principales 7, además de galgas de interiores, micrómetros, medidores de altura y un comparador óptico. Mantengo todas las herramientas calibradas. Ejecuto MSA (Gage R&R) en galgas críticas. Puedo medir en vivo por video.

Metrología principal para piezas de rodaje pesadas

Diferentes características necesitan diferentes herramientas. Inspecciono diámetros internos y ejes con galgas de interiores clasificadas y micrómetros. Verifico diámetros externos grandes, como ruedas guía y ruedas dentadas, en una CMM con mesa rotatoria o con un micrómetro de gran diámetro. Verifico el paso con una galga de verificación dedicada y lo confirmo en la CMM usando puntos de centro a centro. Verifico los círculos de pernos con CMM y comparador óptico para la definición de bordes. Inspecciono la desviación circular (runout) colocando la pieza en bloques en V y usando un indicador de cuadrante, luego confirmo en la CMM. Utilizo un medidor de altura con superficie de granito para alturas escalonadas y espesor de brida. Para perfiles pequeños, utilizo un comparador óptico con superposiciones. Verifico el acabado superficial con un rugosímetro cuando es importante para sellos o ajustes de rodamientos.

Rastreo todos los instrumentos en un sistema de calibración 8. Cada herramienta tiene una identificación única, una fecha de vencimiento de calibración y un certificado rastreable a estándares nacionales. Bloqueo las herramientas vencidas. Mantengo un registro de metrología en el itinerario de trabajo. Los operadores escanean la galga antes de medir.

Calibración, MSA y estandarización de métodos

En características críticas para el ajuste, ejecuto Gage R&R para asegurarme de que la herramienta y el evaluador no añadan demasiada variación. Si el P/T de R&R es alto, cambio el método. Por ejemplo, si un calibrador muestra demasiada dispersión en el diámetro exterior del bulón, cambio a un micrómetro o CMM. Escribo una hoja de trabajo estándar con fotos. Muestra la configuración, la sujeción, la nota de temperatura y los puntos de sonda exactos. Controlamos la temperatura cerca de $20^{\circ}C$ para mediciones ajustadas. Coloco las piezas cerca de la sala para el equilibrio antes de la medición.

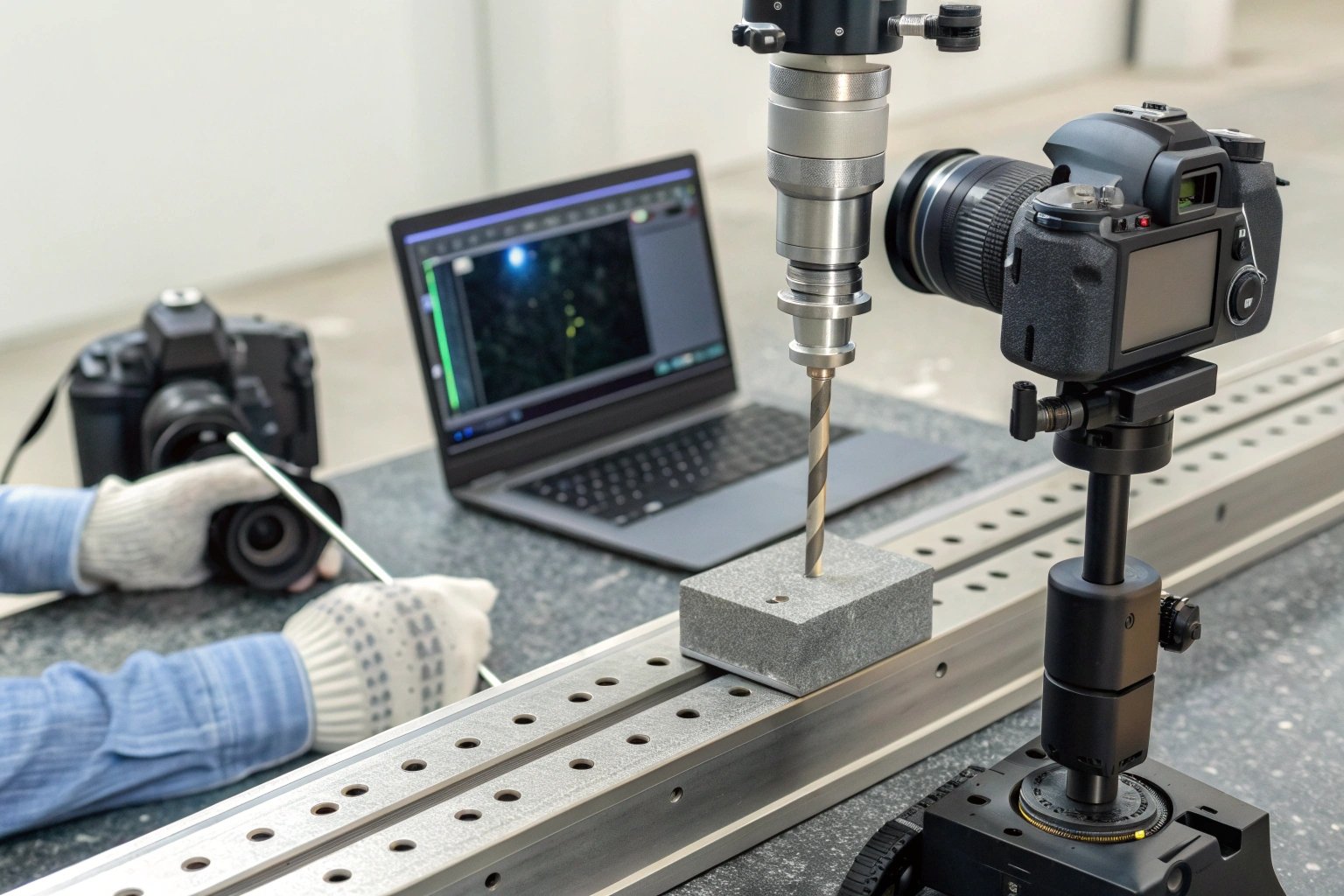

Opciones de medición en vivo que puede presenciar

Si no puede recibir muestras rápidamente, configuro una sesión en vivo. Pongo una cámara en la pantalla de la CMM y otra cámara en la pieza. Puede ver cómo la sonda va al diámetro interno, a la cara o al centro del agujero. Puede ver cada valor a medida que aparece. Puede pedirme que repita puntos o que mida 10 piezas seguidas. Grabo la sesión y envío el archivo.

Así es como hago coincidir las herramientas con las características y la incertidumbre típica.

| Característica | Herramienta Primaria | Precisión/Incertidumbre Típica |

|---|---|---|

| Diámetro Exterior del Casquillo (ej., 90 mm) | CMM o micrómetro | $\pm0.005–0.010$ mm |

| Diámetro Exterior del Bulón (ej., 50 mm) | Micrómetro | $\pm0.003–0.008$ mm |

| Paso del Eslabón (centro a centro) | CMM + galga de paso | $\pm0.02–0.05$ mm |

| Diámetro Exterior de Rueda Guía (ej., 580 mm) | CMM o cinta de diámetro + muestra de CMM | $\pm0.05–0.10$ mm |

| Posición del Círculo de Pernos | CMM | $\pm0.02–0.05$ mm |

| Desviación Circular (Rueda guía/Rueda dentada) | Indicador de cuadrante + verificación CMM | $\pm0.02–0.05$ mm |

¿Cuáles son sus tolerancias dimensionales aceptadas (por ejemplo, +/- mm)?

No me gustan las tolerancias vagas. Quiero números claros que se ajusten a la realidad del equipo pesado. También quiero GD&T que ayude, no que haga ruido.

Utilizo tolerancias generales basadas en ISO para características no críticas y límites más ajustados y específicos para cada característica para los ajustes. Ejemplos típicos: diámetro exterior del casquillo $\pm0.02$ mm, diámetro exterior del bulón $\pm0.01–0.02$ mm, diámetro exterior de la rueda guía $\pm0.20$ mm, paso $\pm0.10$ mm por eslabón, desviación circular (runout) $\leq0.15$ mm.

Tolerancias generales

Para dimensiones no críticas, aplico ISO 2768-mK por defecto. Esto proporciona límites prácticos para piezas pesadas sin un procesamiento excesivo. Las listo en las notas del plano. Si su estándar difiere, me alineo con su regla. Para ajustes entre diámetros internos y ejes, selecciono clases ISO 286 9 que coincidan con su método de instalación. Para ajustes a presión como el casquillo en el eslabón, establecemos la interferencia basándonos en su fuerza de ensamblaje y práctica térmica.

Ejemplos críticos de rodaje

Compartiré números típicos que utilizamos a menudo. Por favor, trátenlos como un punto de partida. Acordamos los valores finales juntos.

- Paso de la cadena: 203.2 mm nominal, tolerancia $\pm0.10$ mm por eslabón, con control acumulativo sobre 10 eslabones $\leq\pm0.30$ mm.

- Diámetro exterior del casquillo (ej., 90.00 mm): $\pm0.02$ mm después del tratamiento térmico, con redondez $\leq0.01$ mm.

- Diámetro exterior del bulón (ej., 50.00 mm): $\pm0.01–0.02$ mm, acabado superficial Ra $\leq0.8$ $\mu$m en zonas de rodamiento.

- Diámetro exterior de la rueda guía (ej., 580.0 mm): $\pm0.20$ mm, desviación circular total (TIR) $\leq0.15$ mm.

- Diámetro de paso de la rueda dentada: $\pm0.15$ mm, perfil del diente dentro de los límites de la plantilla, desviación circular $\leq0.15$ mm.

- Asiento del eje del rodillo: $\pm0.02$ mm de diámetro, cilindricidad $\leq0.02$ mm.

- Posición del agujero del perno: posición verdadera $\leq0.10$ mm en MMC (Máxima Condición de Material) en relación con los datum primarios.

- Espesor de la brida: $\pm0.10$ mm, paralelismo con el datum $\leq0.05$ mm.

También incluyo planes de control de distorsión por tratamiento térmico, porque los pasos de dureza pueden cambiar el tamaño. Mido después del revenido final y rectifico si es necesario para alcanzar los números ajustados.

Aquí hay una vista rápida que puede usar para comparar con su especificación.

| Característica (tamaño de ejemplo) | Tolerancia Típica | Nota GD&T Típica |

|---|---|---|

| Paso del Eslabón 203.2 mm | $\pm0.10$ mm por eslabón; acumulativo de 10 eslabones $\leq\pm0.30$ mm | Posición al datum de paso |

| Diámetro Exterior del Casquillo 90.00 mm | $\pm0.02$ mm; redondez $\leq0.01$ mm | Datum A en el eje del diámetro interno |

| Diámetro Exterior del Bulón 50.00 mm | $\pm0.01–0.02$ mm | Cilindricidad $\leq0.02$ mm |

| Diámetro Exterior de Rueda Guía 580.0 mm | $\pm0.20$ mm; TIR $\leq0.15$ mm | Desviación circular con respecto al datum de la cara |

| Agujero del Perno $\text{Ø}18.0$ mm | Posición verdadera $\leq0.10$ mm @ MMC | Datums A, B, C |

| Asiento del Rodillo $\text{Ø}60.00$ mm | $\pm0.02$ mm | Paralelismo $\leq0.03$ mm |

Acordar y controlar las tolerancias finales

No impongo una regla de talla única. Comienzo con las necesidades de ajuste de su máquina. Simulo las condiciones térmicas si planea un montaje en caliente o en frío. Realizo una inspección del primer artículo (FAI) con verificaciones al 100% en las características CTF. Hago un seguimiento de la capacidad del proceso (objetivo Cpk $\geq1.33$) 10 en estas características en las ejecuciones piloto. Si el Cpk es bajo, ajusto el proceso o relajo un límite no funcional después de que lleguemos a un acuerdo. Bloqueo las tolerancias finales en el plan de control y la revisión del plano. Luego guardo muestras como maestros de oro con etiquetas serializadas. Las almaceno durante la vida útil de la pieza.

¿Cómo garantiza que mis piezas encajarán perfectamente en las máquinas OEM?

Sé que "cerca" todavía falla en el campo. Quiero una garantía de ajuste real. Quiero soluciones rápidas si algo se sale de las especificaciones.

Garantizo el ajuste con un proceso de muestra maestra (golden sample), una FAI respaldada por CMM y una inspección al 100% de las características críticas. Realizo verificaciones de prueba de ajuste con galgas y plantillas (jigs). Si alguna pieza entregada se desvía, la reemplazo, rehago o reembolso rápidamente.

Muestra maestra y FAI que bloquean la especificación

Primero, acordamos un maestro, también llamado muestra maestra (golden sample). Puede recibirla y validarla en su máquina. O podemos validarla juntos por video con prueba CMM. Etiqueto esta muestra y la guardo bajo llave. Segundo, realizo una Inspección del Primer Artículo (FAI) en la primera pieza de producción. Verifico todas las dimensiones críticas en la CMM. También verifico los elementos generales según el plan. Le envío un informe FAI que enumera los números nominales, de tolerancia y reales. Incluyo fotos de la configuración y los puntos de medición.

Inspección al 100% de características críticas

No arriesgo el CTF solo con muestreo. Verifico el 100% de las piezas en las dimensiones críticas que controlan el ajuste. Por ejemplo, verifico cada diámetro exterior de casquillo, cada diámetro exterior de bulón, cada paso en un conjunto de eslabones y cada posición de círculo de pernos. Utilizo galgas pasa/no-pasa donde tiene sentido. También utilizo plantillas automatizadas para el paso para poder medir rápido y sin sesgos. Para características no críticas, utilizo muestreo AQL a menos que solicite más.

Verificación de ajuste con plantillas y pruebas de prueba

Mantengo plantillas de control (jigs) que simulan la interfaz de la máquina. Verifico una muestra de cada lote en una plantilla: el engranaje del paso del eslabón con una plantilla de rueda dentada, la desviación circular de la rueda guía en un mandril, o los patrones de pernos en una placa maestra. Para piezas personalizadas, puedo construir una plantilla a partir de su CAD que replique la geometría de acoplamiento. Almaceno los registros de las plantillas con números de serie.

Prueba en vivo y trazabilidad

Si lo desea, realizo una prueba en vivo para cada envío. Abro cajas al azar, mido en cámara y muestro etiquetas y números de serie. Mantengo la trazabilidad desde el lote de calor hasta el embalaje final. Si surge algún problema, puedo rastrear hasta el lote y el operador.

Remedio claro si algo sale mal

Si las piezas entregadas difieren de la muestra aprobada o del plano bloqueado, obtiene una solución prioritaria. Puedo reemplazar las piezas afectadas, rehacerlas en un cronograma acelerado o reembolsar. Pago el envío de devolución por no conformidad confirmada. También cubro la mano de obra razonable de reinstalación si lo acordamos en el contrato. Abro un NCR (Informe de No Conformidad), ejecuto un análisis de la causa raíz y comparto un plan de acción correctiva. También ajusto el stock, para que no se quede sin existencias. Ofrezco un crédito de precio temporal si la demora perjudica su cronograma.

¿Qué pasa si no puede recibir una muestra física?

Si el envío de una muestra no es posible a tiempo, hago un video de alta resolución y una sesión en vivo. Coloco la pieza en la CMM, en el comparador óptico y en las galgas. Muestro cada lectura. También invito a un inspector externo a asistir a la llamada. Si aún desea prueba física, puedo enviar un conjunto de "cupones de medición" que incluyen la sección del diámetro interno, la sección del perfil del diente o la rebanada del círculo de pernos. Estos cupones son rápidos de enviar y buenos para verificaciones de ajuste.

Conclusión

Obtiene planos, datos de CMM, muestra o prueba en vivo, y una garantía de ajuste. Ve los números, el método y el plan de solución. Ordena con certeza.

Notas a pie de página

1. El estándar ISO oficial para el formato STEP, crucial para el intercambio de datos de modelos 3D. ↩︎

2. Referencia a la información oficial de piezas y servicio de un Fabricante de Equipos Originales (OEM) líder. ↩︎

3. Recurso que detalla los principios y procesos del tratamiento térmico para mejorar la resistencia y durabilidad del metal. ↩︎

4. Estándar oficial de la Sociedad Estadounidense de Ingenieros Mecánicos (ASME) para el dimensionamiento y tolerancing (GD&T). ↩︎

5. El estándar ISO que rige las tolerancias generales para dimensiones lineales y angulares sin indicación de tolerancia individual. ↩︎

6. Enlace a una importante empresa de inspección global que ofrece servicios de verificación y certificación de terceros. ↩︎

7. Información sobre Máquinas de Medición por Coordenadas (CMMs) y su uso en la inspección dimensional de alta precisión. ↩︎

8. Información del organismo de estándares oficiales sobre la trazabilidad de las mediciones y la importancia de la calibración de instrumentos. ↩︎

9. Estándar ISO que detalla el sistema de límites y ajustes para diámetros internos y ejes, esencial para el ensamblaje. ↩︎

10. Guía del Índice de Capacidad del Proceso (Cpk), una métrica clave para medir el rendimiento y la consistencia del proceso. ↩︎