Hay una cosa que me preocupa más: las variaciones entre lotes. Por eso he desarrollado un sistema que detiene las variaciones antes de que empiecen.

Usted lo puede saber con datos. Registro cada ciclo de calentamiento, controlo el horno con PLC de lazo cerrado, pruebo la dureza y la profundidad de la capa endurecida por lote, corto muestras para microestructura, y comparto informes completos vinculados a su Orden de Compra (PO). Calibro según estándares internacionales y publico las tasas de rechazo.

Usted querrá pruebas, no promesas. Las obtendrá. Le entrego curvas sin procesar, hojas de resumen, planes de muestreo, registros de calibración e identificadores de lote rastreables. Usted puede auditar cualquier paso posteriormente. Esto mantiene su riesgo bajo y su marca segura.

¿Qué métodos utiliza para monitorear el tratamiento térmico (p. ej., dureza, profundidad de la capa endurecida)?

He visto piezas que pasan una vez y fallan la siguiente. Por eso pruebo el acero, el ciclo y el resultado. No confío en un solo punto.

Utilizo sensores en proceso y pruebas post-proceso. Registro la temperatura y el tiempo, controlo el temple y la agitación, luego verifico con pruebas de dureza, perfiles de microdureza para la profundidad de la capa, y metalografía. También ejecuto gráficos de Control Estadístico de Procesos (SPC) y bloqueo el proceso cuando las tendencias se desvían.

Lo que mido y por qué

Vigilo toda la cadena. Verifico el grado y limpieza del acero entrante 1. Registro los puntos de ajuste del horno y las temperaturas reales. Controlo la atmósfera y el potencial de carbono para las zonas carburizadas 2. Monitoreo la temperatura y la agitación del aceite de temple. Pruebo las propiedades finales para que coincidan con sus especificaciones.

- Dureza: Rockwell HRC para puntas de dientes y bandas de rodadura de rodillos; HBW para núcleos cuando sea necesario.

- Profundidad de la capa endurecida (Case depth): perfil de microdureza hasta el umbral de 50 HRC (o el suyo).

- Microestructura: secciones transversales grabadas para confirmar martensita revenida en la capa 3, núcleo de bainita/perlita resistente, sin carburos en red, sin capa blanca.

- Descarburación: verifico si hay bandas superficiales blandas.

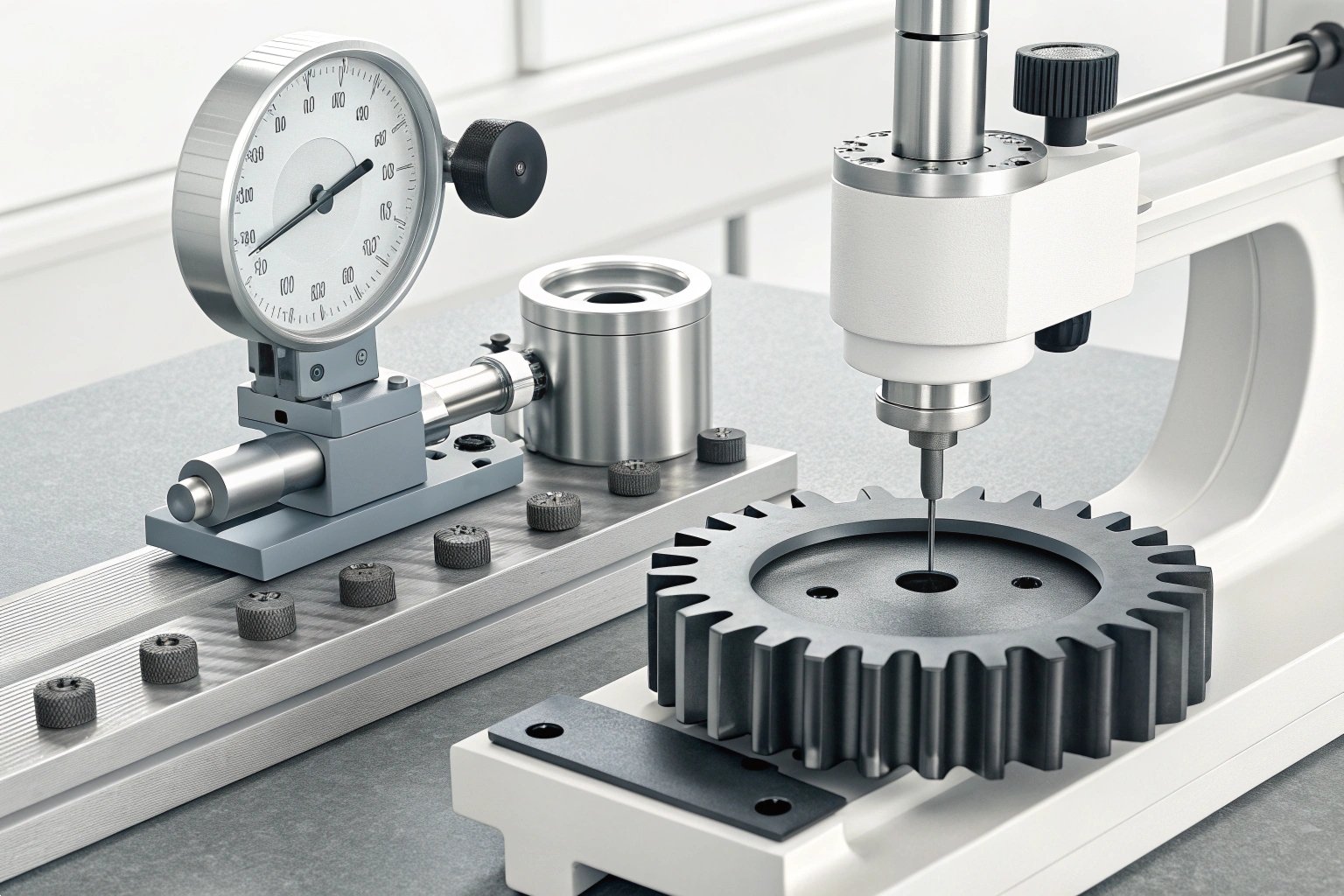

- Distorsión: mido las dimensiones críticas después del tratamiento térmico 4.

- Equilibrio de tensión residual: ventanas de proceso establecidas para limitar el agrietamiento.

No dependo de una sola prueba. Hago verificaciones cruzadas. Si la dureza es buena pero la profundidad de la capa es superficial, detengo el lote. Si la microestructura es incorrecta, detengo la línea incluso si la dureza parece correcta. Esto evita "números buenos, piezas malas".

Plan de muestreo, frecuencia y límites

Utilizo un plan de muestreo fijo que usted puede adoptar o modificar.

- 100% inspección visual y dimensional después del tratamiento térmico.

- ≥10% verificación de dureza por lote en cada ubicación crítica (diente, banda de rodadura, pestaña).

- 2 cupones por cada 100 piezas para microestructura y perfiles de microdureza.

- Un corte metalográfico completo por lote como mínimo, incluso en lotes pequeños.

- SPC sobre la media y el rango de dureza ($\text{X̄-R}$) 5, con reglas de control y planes de reacción.

Objetivos típicos para piezas de tren de rodaje

| Tipo de pieza | Dureza superficial (HRC) | Dureza del núcleo (HBW/HRC) | Profundidad de capa efectiva (mm @ 50 HRC) |

|---|---|---|---|

| Diente de rueda motriz | 52–58 | 28–36 HRC (aprox. 270–340 HBW) | 2.0–4.0 |

| Buje de cadena | 58–62 | 30–36 HRC | 1.5–3.0 |

| Banda de rodadura de rodillo portador/inferior | 50–56 | 25–32 HRC | 2.0–3.5 |

| Pestaña de rueda guía | 50–56 | 25–32 HRC | 2.0–3.0 |

Establezco alarmas cuando cualquier lectura tiende hacia un límite. Retengo el lote si dos lecturas consecutivas se acercan al borde. Libero solo cuando el lote alcanza los objetivos de resistencia y tenacidad.

¿Puedo obtener informes de tratamiento térmico para mi pedido específico?

Antes solo enviaba un Certificado de Análisis (COA). No era suficiente. Los compradores no podían ver el ciclo. Lo cambié. Ahora comparto datos completos en los que usted puede confiar.

Sí. Adjunto un informe de lote a su PO. Incluye la ID del horno, operador, datos del termopar, curva de tiempo-temperatura, tiempo de remojo, atmósfera, detalles del temple, mapa de dureza, profundidad de la capa, fotos de la microestructura y etiquetas de aprobado/fallido. Lo firmo y lo guardo durante diez años.

Lo que incluye el informe

Lo mantengo simple de leer y lo suficientemente profundo para auditar. Usted recibe un resumen de una página y un paquete de datos.

- Lote y trazabilidad: PO, orden de trabajo, número de calentamiento/lote, código de marca láser en las piezas.

- Información del horno: ID, mapeo de zona, estado de calibración al momento de la ejecución, fechas de SAT/TUS.

- Datos del ciclo: precalentamiento, temperatura y tiempo de austenización, velocidad de rampa, tiempo de remojo.

- Atmósfera: potencial de carbono (si aplica), tasas de flujo, punto de rocío.

- Temple: tipo de medio, temperatura, velocidad de agitación, tiempo de transferencia.

- Revenido (Temper): temperatura y tiempo, número de revenidos.

- Resultados: dureza por ubicación, perfil de microdureza, profundidad de capa, micrografías.

- Disposición: aprobado, reprocesar o rechazar, con números de No Conformidad (NCR) si los hay.

- Firma: operador, ingeniero de QC, gerente de QA.

Entrego el informe en PDF, además de datos CSV para su sistema, si lo desea. También lo envío por lote y por caja de envío cuando usted lo solicita. Puedo incluir el informe dentro de la caja y en su portal.

Ejemplo de una instantánea de datos del informe

| Campo | Ejemplo de valor |

|---|---|

| PO / OT del Cliente | PO# US-45933 / WO# HT-24-1107 |

| ID del Horno | HTF-03 (3 zonas, Clase 3) |

| Inicio / fin de ejecución | 2025-10-14 08:22 / 2025-10-14 11:55 |

| Austenización | 860°C durante 45 min ($\pm 3^\circ\text{C}$) |

| Potencial de Carbono | 0.90% ($\pm 0.05\%$) |

| Temple | Aceite $70^\circ\text{C}$, agitación 60%, transferencia 6 seg |

| Revenido | $200^\circ\text{C}$ durante 2 horas $\times$ 2 ciclos |

| Dureza (punta de diente) | 55.2 / 55.6 / 55.1 HRC |

| Dureza del núcleo | 30.8 HRC |

| Profundidad de capa (ECD @ 50 HRC) | 2.8 mm, 2.7 mm, 2.9 mm |

| Microestructura | Martensita revenida en capa; perlita fina en núcleo |

| Disposición | APROBADO |

Usted puede hacer coincidir cualquier pieza con el informe mediante la marca láser 6. Guardo todos los registros sin procesar, así que si necesita una revisión más profunda o una auditoría de terceros, puedo compartir los archivos.

¿Cómo calibra sus hornos de tratamiento térmico?

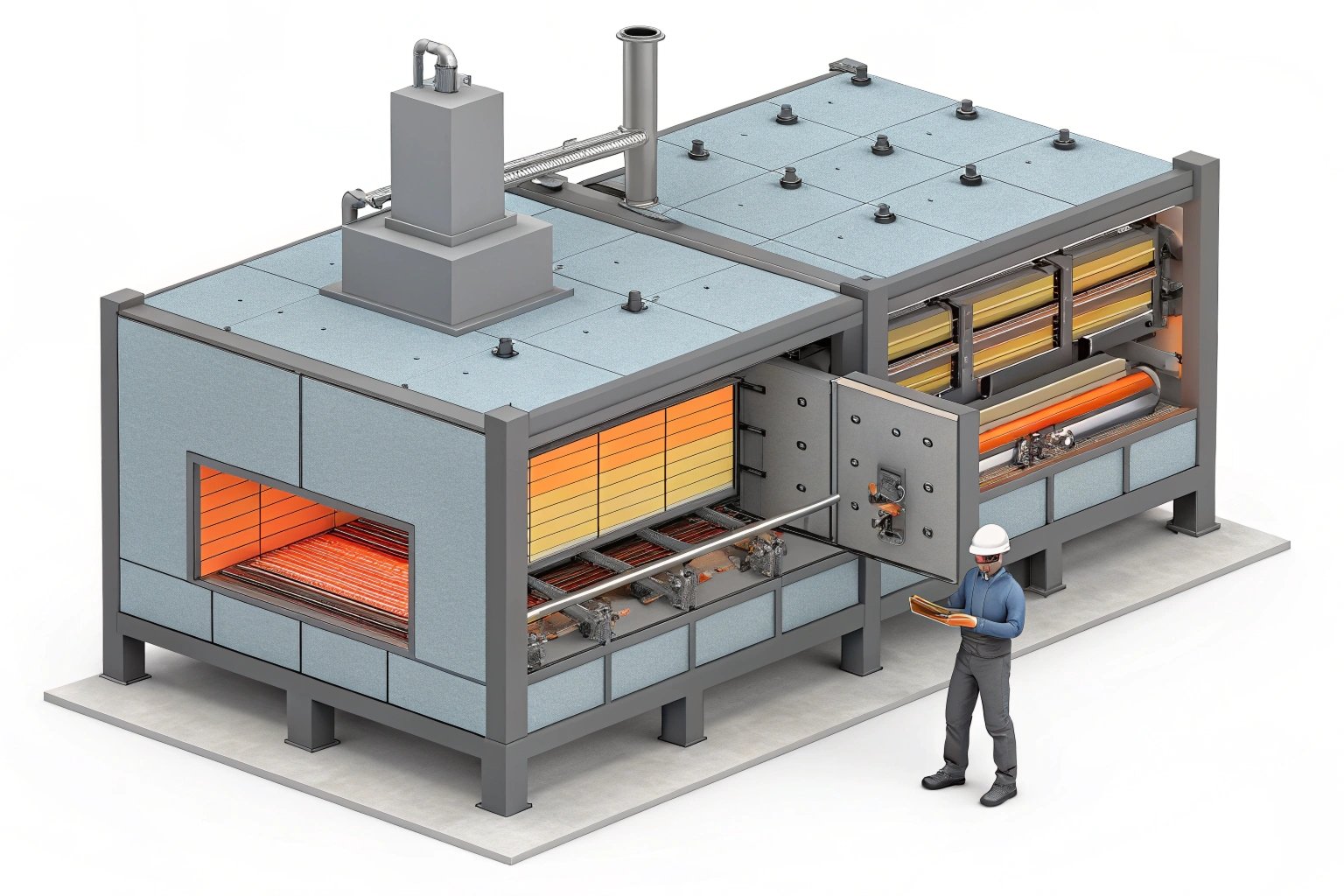

No confío en un horno sin verificar. Las desviaciones se ocultan en los sensores y las zonas. Por eso calibro en un cronograma estricto y pruebo la uniformidad con estudios.

Calibro con termopares rastreables, realizo Pruebas de Precisión del Sistema (SAT) y ejecuto Estudios de Uniformidad de Temperatura (TUS) con una cadencia establecida. Mapeo zonas, ajusto controles y bloqueo recetas. También calibro durómetros y verifico sistemas de temple según un plan de rutina.

Alcance y cadencia de la calibración

Sigo un plan estricto. Mantengo registros y etiquetas en cada activo.

- Calibración de instrumentos: controladores, registradores y sensores verificados con estándares certificados.

- SAT: compara las lecturas del sensor de control del horno con un instrumento de prueba calibrado.

- TUS: mapea la temperatura en muchos puntos de la zona de trabajo para encontrar puntos calientes y fríos.

- Termopares 7: calibración de TC nuevos y usados, incluido el control del lote de cable.

- Durómetros: máquinas de Rockwell y microdureza calibradas y verificadas.

- Sistemas de temple: control de temperatura del aceite y salida de agitación verificados.

Control de la uniformidad

Realizo TUS en cada zona de trabajo del horno. Ejecuto los puntos de ajuste objetivo que coinciden con nuestras piezas. Ajusto el PID y equilibro las zonas para mantener una uniformidad estricta. Bloqueo las recetas por número de pieza. También almaceno registros de alarmas y acuses de recibo del operador.

Resumen del plan de calibración

| Activo / Actividad | Método | Frecuencia |

|---|---|---|

| Calibración de instrumentos | Verificación de estándar rastreable | Cada 6 meses |

| SAT | Control vs. instrumento de prueba | Mensual (Clase 3) |

| TUS | Estudio de 9–15 puntos por punto de ajuste | Trimestral |

| Termopares | Calibración de lote, registros de uso | Cada lote; reemplazar por desgaste |

| Durómetro Rockwell | Bloques de verificación indirecta | Verificación diaria; cal. 6 meses |

| Durómetro de microdureza | Bloques de prueba certificados | Verificación semanal; cal. anual |

| Aceite de temple | Viscosidad, agua, contaminación | Mensual; cambiar según espec. |

Ejecuto estudios de MSA en durómetros 8. Entreno y certifico a los operadores. Bloqueo el acceso a los puntos de ajuste con inicios de sesión basados en roles. Hago una copia de seguridad de todos los datos. Mantengo pistas de auditoría. Puedo mostrarle los últimos tres gráficos TUS para cualquier horno si lo solicita.

¿Cuál es su tasa de rechazo para las piezas que fallan el control de calidad del tratamiento térmico?

No oculto los números. Los vigilo cada día. Los reduzco con trabajo de causa raíz y capacitación. El objetivo es que las fugas sean bajas y las correcciones rápidas.

Mi promedio móvil de rechazo interno en los últimos 12 meses en la etapa de tratamiento térmico es del $\text{0.8\%}$. Mi tasa de retrabajo y recuperación es del $\text{0.5\%}$. Mis devoluciones externas por problemas relacionados con el tratamiento térmico son del $\text{0.06\%}$. Actúo sobre cualquier tendencia con $\text{8D}$ formal y comparto el informe.

Cómo defino, mido y reduzco los rechazos

Clasifico la no conformidad en tres puntos. Cuento como chatarra cuando la pieza no se puede recuperar. Cuento como retrabajo cuando puedo arreglarla recalentando o rectificando. Cuento como fuga cuando un cliente la encuentra. Mi objetivo es cero fugas.

Los problemas comunes del tratamiento térmico incluyen dureza insuficiente, dureza excesiva, profundidad de capa superficial, capa excesiva, agrietamiento y deformación más allá del límite. Bloqueo la liberación en el momento en que se detecta cualquier problema. Clasifico al $\text{100\%}$ cuando hay dudas. No envío piezas que "tal vez estén bien".

- Rechazo interno (chatarra) en el tratamiento térmico: $\text{0.8\%}$ de promedio, mejores meses $\text{0.4\%}$–$\text{0.6\%}$.

- Retrabajo y recuperación: $\text{0.5\%}$ de promedio, la mayoría por revenido o re-inducción.

- Rendimiento final después del tratamiento térmico: $\text{98.7\%}$ de promedio en todas las familias de piezas.

- Devolución externa (causa de tratamiento térmico): $\text{0.06\%}$ de las piezas enviadas.

Ejecuto auditorías por capas diarias 9. Utilizo SPC para la dureza y la profundidad de la capa. Actúo cuando veo una desviación. Aconsejo a los operadores sobre los retrasos en el temple, el tamaño de la carga y las verificaciones de sensores. También ajusto el diseño de los accesorios para reducir la distorsión.

Qué sucede si usted o un laboratorio encuentran un problema

Usted puede elegir piezas al azar de cualquier lote. Puede enviarlas a un laboratorio de terceros 10. Lo celebro. Si su laboratorio encuentra un fallo, inicio la contención dentro de las $\text{24}$ horas. Abro un NCR y emito un $\text{8D}$ dentro de las $\text{48}$ horas. Defino el alcance, clasifico el stock y lo protejo a usted.

- Ofrezco retrabajo si es seguro. Si no, reemplazo o acredito.

- Cubro los costos de prueba verificados mediante acuerdo previo.

- Acelero el reemplazo a mi cargo cuando el problema es mío.

- Comparto la causa raíz, la solución y la prueba de efectividad.

También le doy un rastreo completo. Puedo nombrar el horno, el tiempo del ciclo, el operador y el turno. Puedo mostrar qué piezas se ejecutaron antes y después. Puedo mostrar por qué sucedió y qué cambié para que no se repita.

Trabajo estandarizado y trazabilidad

Mantengo instrucciones de trabajo estándar para cada número de pieza. Establezco tiempos y temperaturas exactos. Entreno con el mismo manual de estrategias. Audito los pasos. Bloqueo el programa. Marco cada pieza o caja con el código de lote. Este código se vincula a todos los registros y pruebas. Si hay una pregunta, la rastreo rápidamente y actúo antes de que sus máquinas vean riesgo.

Conclusión

Usted obtiene un tratamiento térmico consistente cuando controlo el ciclo, verifico el resultado, comparto informes completos, calibro con frecuencia y actúo rápidamente sobre los datos.

Notas al pie

1. Explore estándares y consideraciones para varios grados de acero utilizados en el tratamiento térmico. ↩︎

2. Comprenda el método para controlar la atmósfera y el contenido de carbono en los hornos de tratamiento térmico. ↩︎

3. Información metalúrgica detallada sobre la estructura de martensita revenida para máxima dureza y tenacidad. ↩︎

4. Guía para minimizar cambios dimensionales no deseados y deformaciones en piezas después del proceso de tratamiento térmico. ↩︎

5. Aprenda sobre los gráficos de Control Estadístico de Procesos (SPC) para monitorear y controlar las tendencias de calidad de fabricación. ↩︎

6. Importancia de usar el marcado láser para una identificación permanente y rastreable en piezas fabricadas. ↩︎

7. Resumen técnico de los termopares, los sensores primarios para la medición precisa de la temperatura en hornos. ↩︎

8. Explicación de los estudios de Análisis del Sistema de Medición (MSA) para asegurar que su equipo de prueba sea preciso. ↩︎

9. Principios y beneficios de usar auditorías de procesos por capas para una adherencia constante a los procedimientos operativos. ↩︎

10. Encuentre laboratorios independientes acreditados y recursos para pruebas de materiales y verificación de terceros de la calidad de las piezas. ↩︎